引言:

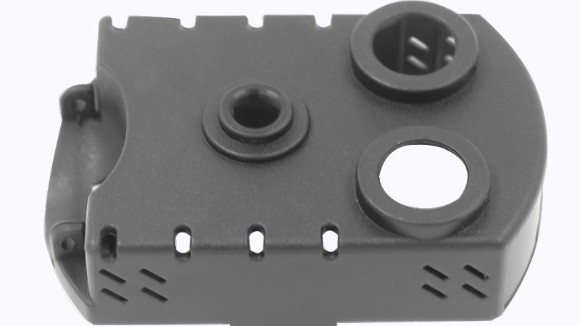

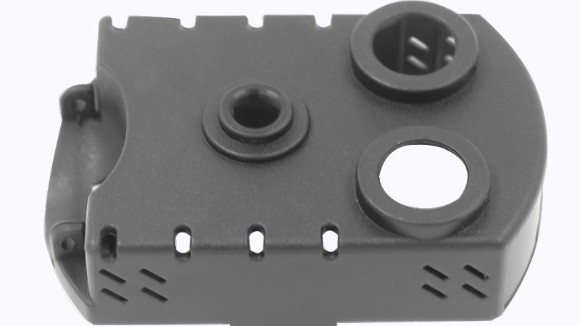

塑胶模具是塑料制品生产中不可或缺的关键工具,其设计质量和效率直接影响着塑料制品的质量和生产效率。因此,合理的塑胶模具设计至关重要。本文将介绍塑胶模具的设计原则,包括模具结构设计原则、材料选择原则、流道设计原则和冷却设计原则等,以帮助设计师制定出高质量的塑胶模具设计方案。

一、模具结构设计原则

1. 简化结构:模具结构应尽量简化,避免过多的复杂结构和零部件。简化结构有助于提高模具的制造工艺和装配效率,减少故障和维修的可能性。

2. 增加刚性:模具应具有足够的刚性,以承受注塑过程中的压力和冲击力。合理选择模具材料和增加模具壁厚等方法,可以提高模具的刚性和稳定性。

3. 耐磨性和耐腐蚀性:模具应具有良好的耐磨性和耐腐蚀性,以延长模具的使用寿命。合理选择模具材料和进行表面处理等方法,可以提高模具的耐磨性和耐腐蚀性。

二、材料选择原则

1. 耐磨性:选择具有良好耐磨性的材料,以减少模具的磨损和损坏。常用的模具材料包括工具钢、硬质合金等。

2. 耐腐蚀性:选择具有良好耐腐蚀性的材料,以减少模具的腐蚀和损坏。常用的模具材料包括不锈钢、镀铬等。

3. 导热性:选择具有良好导热性的材料,以提高模具的冷却效果和生产效率。常用的模具材料包括铜、铝等。

4. 加工性:选择具有良好加工性的材料,以提高模具的加工效率和质量。常用的模具材料包括易切削钢、铝合金等。

三、流道设计原则

1. 简化流道:流道应尽量简化,避免过多的弯曲和分支。简化流道有助于提高塑料材料的流动性和均匀性,减少塑料材料的损耗和浪费。

2. 均匀分布:流道应均匀分布在模具腔体中,以确保塑料材料能够充分填充模具腔体,避免出现短射和缺陷。

3. 控制流速:流道设计应控制塑料材料的流速,避免过大的流速对模具造成冲击和损坏,也避免过小的流速导致塑料材料的凝固和堵塞。

四、冷却设计原则

1. 均匀冷却:冷却系统应设计成均匀冷却,以确保塑料材料能够均匀冷却和固化。合理设置冷却水道和冷却时间,避免出现产品变形和缺陷。

2. 高效冷却:冷却系统应设计成高效冷却,以提高生产效率。合理安排冷却水道的位置和大小,增加冷却效果和速度。

3. 避免热应力:冷却系统应避免产生过大的热应力,以防止模具的热胀冷缩不均。合理设置冷却水道和冷却时间,控制温度变化的幅度。

五、其他设计原则

1. 考虑模具的拆卸和维修:模具应设计成易于拆卸和维修,以方便日常维护和更换损坏的部件。

2. 考虑模具的标准化和模具件的通用性:模具应设计成标准化和模具件的通用性,以方便模具的制造和维护,降低成本和周期。

结论:

塑胶模具的设计原则包括模具结构设计原则、材料选择原则、流道设计原则和冷却设计原则等。合理的模具设计能够提高模具的制造效率和产品质量,降低生产成本和周期。设计师应根据塑胶制品的要求和生产工艺,结合实际情况,遵循这些原则进行模具设计,以实现最佳的设计效果。同时,设计师还应不断学习和改进,保持对新材料和新技术的了解,以应对不断变化的市场需求和挑战。