在

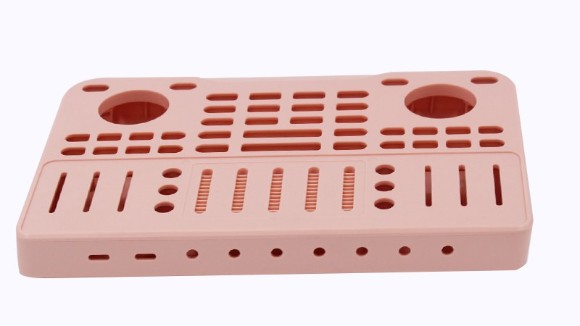

塑胶模具制造过程中,冷却是一个至关重要的环节。优化冷却系统和合理选择冷却介质可以显著提高模具的生产效率和产品质量。本文将介绍塑胶模具冷却过程中如何优化冷却系统和冷却介质的选择,并提供一些常用的控制方法和优化策略。

首先,优化冷却系统是提高模具冷却效果的关键。冷却系统的设计和布置应根据注塑产品的尺寸、形状和材料特性来确定。合理的冷却系统可以提高冷却介质的流动性和冷却效果,加快产品的冷却速度,减少产品的缩水和变形。一般来说,冷却系统应覆盖整个模具表面,确保冷却介质能够均匀地流过模具表面,并充分吸收热量。此外,还可以采用分区冷却的方式,根据不同部位的冷却需求设置不同的冷却通道和冷却介质流量。

其次,冷却介质的选择对模具冷却效果有着重要影响。常见的冷却介质包括冷却水、冷却油和冷却气体等。不同的冷却介质有不同的热导率、热容量和冷却速度。选择合适的冷却介质应考虑注塑产品的材料特性、冷却要求和经济效益等因素。冷却水是最常用的冷却介质,具有良好的冷却效果和低成本。冷却油具有较高的热容量和热稳定性,适用于一些高温注塑和特殊材料的冷却。冷却气体适用于一些对水和油敏感的材料,如光敏材料。

优化冷却系统和冷却介质的选择可以通过以下几个方面进行考虑:

1. 冷却系统设计:合理设计冷却系统,包括冷却通道的布置、尺寸和形状等。冷却通道的布置应充分覆盖模具表面,并根据注塑产品的尺寸和形状进行合理的分区。冷却通道的尺寸和形状应根据冷却介质的流动性和冷却效果来确定。

2. 冷却介质的选择:根据注塑产品的材料特性和冷却要求,选择合适的冷却介质。一般情况下,冷却水是最常用的冷却介质,但在一些特殊情况下,如高温注塑或特殊材料,可以考虑使用冷却油或冷却气体。

3. 流量和压力控制:合理控制冷却介质的流量和压力,确保冷却介质能够充分流过模具表面,并保持稳定的冷却效果。流量和压力的控制可以通过调节冷却系统的设计和冷却设备的工作参数来实现。

4. 温度监测和调节:定期监测和调节冷却介质的温度,确保冷却介质的温度稳定在合适的范围内。温度的监测和调节可以通过温度控制设备和传感器来实现。

5. 清洁和维护:定期清洁冷却系统和冷却介质,防止冷却通道堵塞和冷却介质污染。同时,定期检查和维护冷却设备,确保其正常运行和冷却效果的稳定性。

综上所述,优化冷却系统和合理选择冷却介质是提高模具冷却效果的关键。通过合理的冷却系统设计、冷却介质的选择和流量控制、温度监测和调节、清洁和维护等措施,可以有效提高模具的生产效率和产品质量。在实际操作中,可以根据具体的注塑产品和模具要求,结合试模和优化,逐步改进和完善冷却系统和冷却介质的选择。