塑胶模具加工是按照设计图纸来的,所以说在模具设计的时候所有的问题都要考虑到,以免在加工时出现这样那样的问题,特别是结构上的问题,那么模具结构具体该怎样设计优化,要注意的点又有哪些,今天环科精密的工程师为大家整理相关问题。

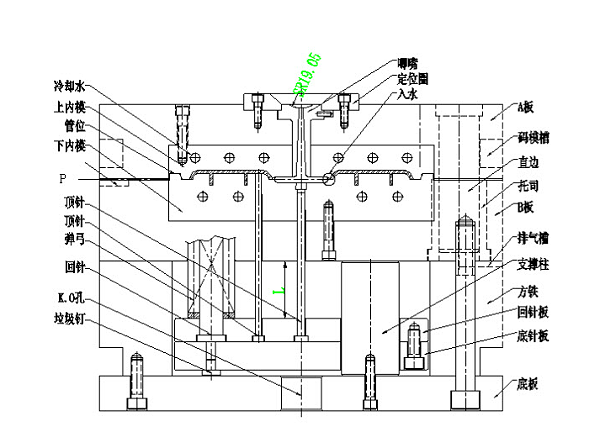

1、分型面:也就是型腔和模座在合模过程中相互配合的触面。其危害因素主要有产品外形、外型、壁厚、成形方式、后加工工艺、模具种类与结构、出模方式、成形机结构等。

2、结构件:即繁杂模具的导轨滑块、斜导柱、直顶块等。结件设计非常重要,与模具寿命、生产加工周期、成本、产品质量等相关,因此设计繁杂的模具关键结构对设计师的综合能力要求较高,尽量追求完美、经久耐用、经济发展的方案设计。

3、模具精度:即避卡、精准定位、定位销、卡簧等。与产品外观质量相关的定位系统,模具质量和使用寿命,根据模具设计不同,选择不一样的精确定位方法,精度等级操纵关键在于借助生产加工,芯模精确定位主要是由设计师设计的。

4、浇注系统:即塑料机喷头到凹模之间的进料安全通道,包括流道、分离道、进胶口和冷料穴。特别是进胶部位的选中,应有利于熔融塑料充填良好的凹模,产品上粘着的固体过流道和进胶口冷料出模时容易顶出并排出。

5、塑料收缩率及其对产品尺寸精度有害的各种因素,如模具制造和安装偏差、模具损坏等。此外,在进行压模和注塑模的设计时,应考虑成形机的加工工艺和结构主要参数的配合。辅助设计设计已广泛应用于塑料模具设计中。此外,在塑料模具设计过程中,也要考虑到模具标准件,这样才能使整套模具达到最佳效果,从而促使塑料模具在塑料模具加工阶段的顺利进行。

以上就是塑胶模具在设计过程中要考虑的结构性问题,一个优秀的模具设计师一定能把方方面面的东西考虑进来,关于模具设计制造的更多细节可以咨询我们环科精密的在线工程师,欢迎全国各地的朋友前来洽谈合作。