注塑加工的表面质量的要求是严苛的,特别是在注塑成型后,对其要求就更加的严格。往往在这个注塑过程中出现一些瑕疵,而导致表面不平整等等问题,这都是很不应该的。在注塑过程中,出现问题的地方很多,在制品表面出问题也是大概率事件。对于注塑加工表面质量的检验有以下八点要求:

1、材料须按工艺要求充分干燥,不能有水份,否则注塑后表面会有银纹。

2、注塑温度、压力、时间等符合工艺参数卡要求,注射速度应严格控制,过快的注射速度会导致镀层与基体的附着力差。

3、注塑过程中,不能使用脱模剂,特别是含有硅油类的脱模剂,否则会影响镀层的附着力。

4、中间停机后应清料,避免原料在螺杆中由于停留时间过长降解而造成注塑产品脆性。

5、注塑成型的零件表面不得抛光和打磨,以免影响镀层与基体的附着力。

6、操作工在注塑的过程中,必须带棉质的干净的手套,避免注塑成型后的产品表面被污染。

7、内应力控制:产品不允许存在较大内应力,注塑成型后应进行内应力检测。

8、尺寸控制:长度、装配脚或装配孔符合图纸及检具测量要求。

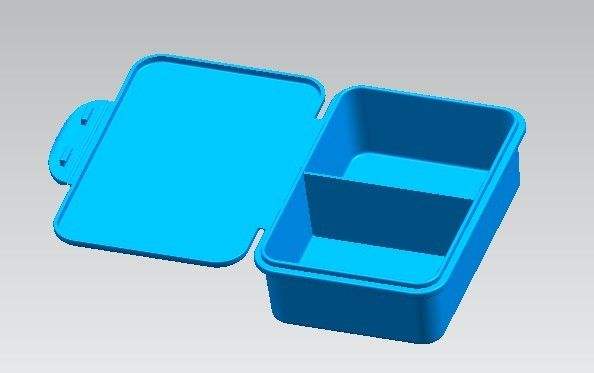

对制品的表面质量检验要求:表面应平整光滑、色泽均匀,无缺料、夹料、变形、开裂、变色分层、表面无麻点,缩瘪、流动痕、银纹、油斑、擦划伤、熔接线小于极限样件。

对制品的外观质量要:外观质量与封样一致,端头部位避免有尖角、飞边、修边料屑;边缘平整,无缺口、卷口;装配脚无变形、缺料、断裂、;装配孔无飞边、缺口等缺陷。只有符合上述的要求时才算的上是合格的制品。

现代的注塑机大都是性能符合环保类型的绿色机器,对于制品的生产也是得心应手的。无论从数量上来看,还是质量的检验要求来说都是有理可以依据的。机器可以二十四小时开机,人却是需要休息,但是并不影响及时的开工。机器所制造出来的塑料件,件件都是有品质且有一定的保障。对注塑加工生产出来的产品都符合检验要求这是令人欣慰的。既符合图纸中的要求又满足检查工具的测量要求。