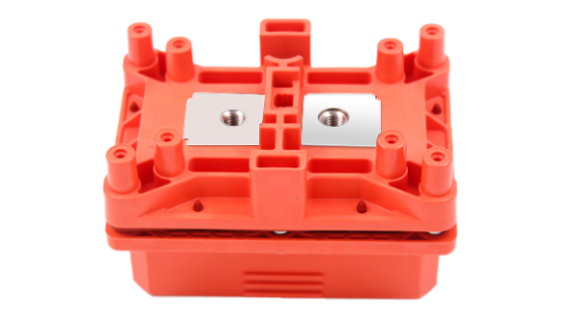

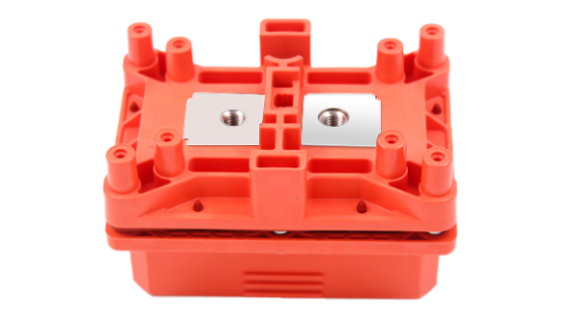

注塑加工是一种常见的塑料制造工艺,用于生产各种塑料制品。然而,在注塑加工过程中,产品可能会出现气孔和瑕疵等质量问题,影响产品的外观和性能。为了提高产品的质量和生产效率,需要采取一些措施来避免气孔和瑕疵的发生。本文将介绍一些在注塑加工中避免产品气孔和瑕疵的方法,以帮助生产人员提高产品的质量和工艺控制。

一、合理的模具设计

模具设计是注塑加工中避免气孔和瑕疵的关键因素之一。合理的模具设计可以确保熔融塑料在注射过程中均匀流动,并避免气体在注塑过程中的积聚。设计师应注意避免尖锐的变形或过渡部位,合理设置冷却系统,确保模具的充型和冷却效果,从而减少气孔和瑕疵的发生。

二、控制注塑工艺参数

注塑工艺参数的控制对于避免产品气孔和瑕疵至关重要。例如,注塑温度、注塑压力、注塑速度等参数都会影响产品的质量。适当的注塑温度可以保证熔融塑料的流动性和熔融状态,避免气孔的形成。合理的注塑压力和速度可以保证塑料充型的均匀性和完整性,减少产品的瑕疵。

三、优化塑料材料选择

塑料材料的选择对于产品的质量和外观也有重要影响。不同的塑料材料具有不同的流动性和收缩率,对模具设计和注塑工艺有不同的要求。选择合适的塑料材料可以降低产品的气孔和瑕疵的风险。此外,合理的塑料材料配方和筛选也可以提高产品的质量和性能。

四、加强模具和设备维护

模具和设备的维护对于产品质量的保证非常重要。定期检查和维护模具,确保其表面平整度和冷却效果,避免模具的磨损和变形。同时,保持注塑设备的正常运行,确保温度控制、压力控制等参数的稳定性,提高产品的一致性和稳定性。

五、质量控制与检测

质量控制和检测是避免产品气孔和瑕疵的重要手段。通过建立合理的质量控制流程,监控每个生产环节的质量状况,及时发现并排除问题。同时,利用可靠的检测设备进行产品的质量检测,例如利用X射线检测、超声波检测等技术来检测产品内部的气孔和瑕疵,从而减少次品率。

在注塑加工过程中,避免产品气孔和瑕疵的发生是提高产品质量的关键。通过合理的模具设计、控制注塑工艺参数、优化塑料材料选择、加强模具和设备维护以及质量控制与检测等手段,可以有效地减少产品的气孔和瑕疵,提高产品的质量和生产效率。生产人员应根据具体情况综合考虑各个因素,制定合理的生产控制措施,以确保产品的一致性和稳定性。