1、顶出系统的设计原则

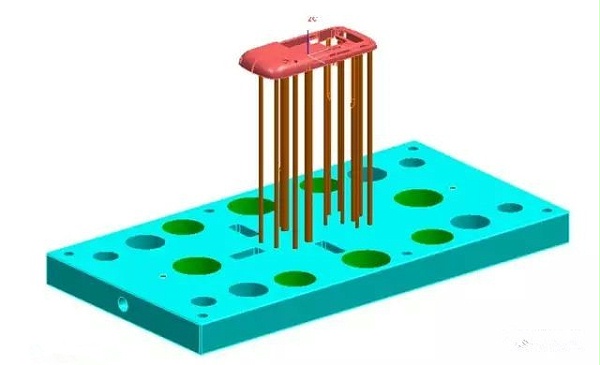

顶出系统形式多种多样,它与产品的形状、结构和塑料性能有关,一般有顶杆、顶管、推板、顶出块、气压复合式顶出等。

2、顶出类型的选用原则

注塑模结构中,顶出机构设计的好坏直接影响到塑料成品的质量,如果设计得不好,塑件会产生一系列缺陷,如:塑件的翘曲变形、裂纹和顶白现象等。顶出类型的确定是顶出设计中最为重要的一个环节,根据顶出力和脱模阻力来进行顶杆类型、数量和顶出位置的优化设计。

(1) 顶杆

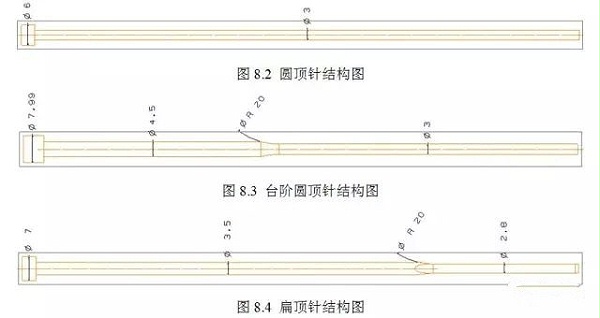

顶杆是顶出机构中最简单最常见的一种形式。因其制造加工和修配方便,顶出效果好,在生产中应用最广泛。但圆形顶出面积相对较小,易产生应力集中,顶穿产品,产品变形等不良。在脱模斜度小、阻力大等管形箱形产品中,尽量避免使用。当顶杆较细长时,一般设置成台阶形的顶针以加强刚度,避免弯曲和折断[29]。顶杆结构,如图8.2、8.3、8.4。

顶管又叫司筒或司筒针,它适用于环形、筒形或带中心孔的产品。它顶出是全周接触受力均匀,不会使产品变形,也不易留下明显顶出痕迹,可提高产品同心度。但对于周边肉厚、较薄的产品避免使用,以免加工困难和强度减弱造成损坏。

(3) 推板推板适用于各种容器、箱形、筒形和细长带中心孔的薄件产品。它顶出平稳、均匀,顶出力大,不留顶出痕迹。一般会有固定连接,以免生产中或脱模时将推板推落,但只要导柱足够长,严格控制脱模行程,推板也可不固定。