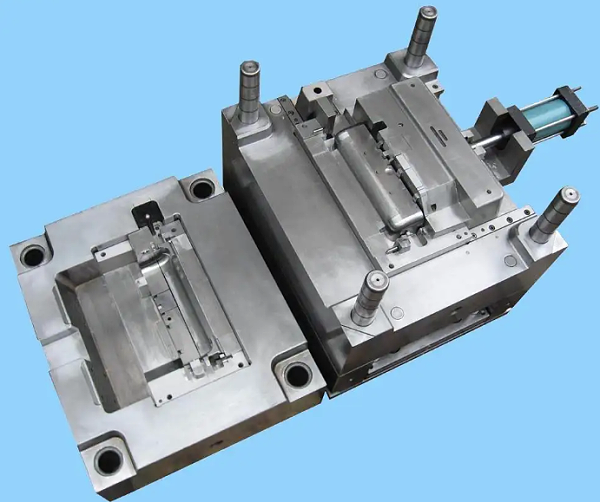

注射模具

是通过压力把溶体注入到模仁的一个过程,模仁里面是有空气存在的,所以溶体进入模腔后,一定要把空气排出去。实际上模具内的空气并不局限于型腔内,特别是三板式注射模,不能忽视存在于流道中的空气。此外 ,塑料熔体会产生微量分解气体。这些气体必须及时排出。

如模具的排气性能差则容易产生气泡、银纹、云雾、充型不满、表面焦痕、断续注射等不良。因此,模具上要设有布局合理的排气结构才能避免排气不很好所带来的制品不良。

常见的几种排气方式

1、排气槽排气

对于成形大、中型塑件的模具,需排除的气体量多,通常都应开设排气槽通常开设在分型面上凹模一边。排气槽的位置以处于熔体流动未端为好,排气槽尺寸以气体能顺利地排出而不溢料为原则。排气槽宽度一般为3-5mm左右,排气槽前端深度尺寸小于 0.05mm,长度一般0.7-1.0mm。

2、分型面排气

对于小型模具,可利用分型面间隙排气,但分型面须位于熔体流动未端。

3、拼镶件缝隙排气

对于组合式的凹模或型腔,可利用其拼合的缝隙排气。

4、推杆间隙排气

利用推杆与模板或型芯的配合间隙排气,或有意增加推杆与模板的间隙。

5、粉未烧结合金块排气

粉未烧结合金是用球状颗粒合金烧结而成的材料,强度较差,但质地疏松,允许气体通过。在需排气的部位放置一块这样的合金即可达到排气的要求,但其底部通气孔直径不宜太大,以防止型腔压力将其挤压变形。

6、排气井排气

在塑料熔体汇合处的外侧,设置一个空穴,使气体排入其中,也可获得良好的排气效果。

7、强制性排气

在封闭气体的部位,设置排气杆,此法排气效果好但会在塑件上留下杆件痕迹,故排气杆应设在塑件的隐蔽处。

排气设计时应注意的事项

1. 当排气极困难时采用镶拼结构,如果有些模具的死角不易开排气槽,首先应在不影响产品外观及精度的情况下适当把模具改为镶拼加工,这样不仅有利于加工排气还可以改善原有的加工难度和便于维修。

2. 在塑料制品的封闭形状处,一定要增加顶针,以作排气,防止烧伤和融接痕。

3. 对于复杂几何形状的产品模具,排气槽的开设,最好在几次试模后再去断定。

4. 越是薄壁制品,越是远离浇口的部位,排气槽的开设就显得尤为重要。

5. 对于小型件或精密零件也要重视排气槽的开设,因为它除了能避免制品表面灼伤和注射量不足外,还可以消除制品的各种缺陷。