引言:

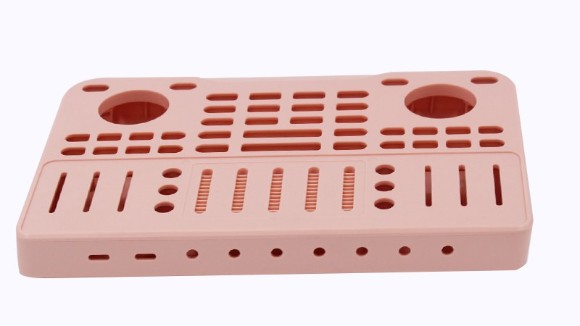

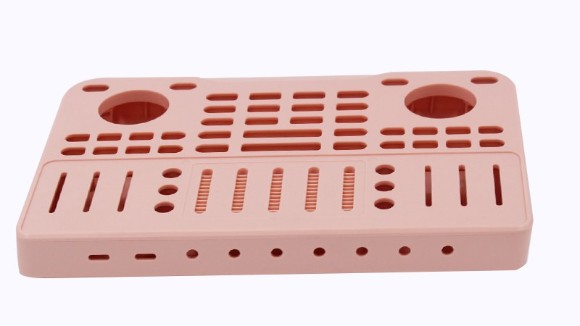

在注塑模具加工 过程中,模具冷却是一个关键环节,直接影响产品的质量和生产效率。选择合适的模具冷却介质和循环方式是确保模具能够快速、均匀地冷却的关键。本文将探讨在注塑模具加工中,如何选择合适的模具冷却介质和循环方式,以提高生产效率和产品质量。

一、选择合适的模具冷却介质

1. 水:水是最常用的模具冷却介质,具有良好的导热性和冷却效果。选择适当的水质和水温,可以实现快速、均匀的模具冷却。硬水和含盐水可能导致水垢和腐蚀问题,因此需要适当处理水质。此外,对于一些对水质要求较高的注塑产品,如食品包装盒,可以选择使用纯净水进行冷却。

2. 油:油是一种具有良好的绝缘性和稳定性的模具冷却介质。油的导热性较差,但可以通过增加冷却系统的流速和表面积来改善冷却效果。油的选择需要考虑其燃点、粘度和稳定性等因素,以确保安全和稳定的冷却效果。

3. 气体:在一些特殊情况下,如高温注塑或特殊材料注塑,可以选择使用气体作为模具冷却介质。气体的导热性较差,但可以通过高速喷射的方式进行冷却。常用的气体有空气和氮气,选择合适的气体和喷射方式,可以实现快速和均匀的冷却效果。

二、选择合适的模具冷却循环方式

1. 直接冷却:直接冷却是将冷却介质直接引入模具冷却通道中进行冷却。这种方式简单直接,冷却效果较好。在选择直接冷却时,需要合理设计和布置模具冷却通道,以确保冷却介质能够快速、均匀地流经模具。

2. 间接冷却:间接冷却是通过冷却介质与模具冷却通道之间的换热器进行热交换,将热量迅速带走。这种方式适用于需要对冷却介质进行处理的情况,如过滤、除杂等。选择间接冷却时,需要根据实际情况选择合适的换热器和冷却介质循环方式,以确保充分的热交换效果。

3. 混合冷却:混合冷却是将直接冷却和间接冷却结合使用,以充分发挥各自的优势。例如,可以将水作为直接冷却介质,通过换热器将热量传递给冷却水或冷却油进行间接冷却。选择混合冷却时,需要综合考虑冷却介质的性质、冷却效果和成本等因素,以达到最佳的冷却效果。

三、优化冷却系统设计与布局

1. 冷却通道设计:塑胶模具厂应合理设计和布置模具冷却通道,以确保冷却介质能够快速、均匀地流经模具。冷却通道的直径、长度和布局等参数需要根据注塑产品的特性和模具的结构进行合理选择,以达到最佳的冷却效果。

2. 流速和压力控制:塑胶模具厂应根据注塑产品的尺寸和材料特性,合理控制冷却介质的流速和压力。流速过快可能导致冷却不充分,而流速过慢可能导致生产周期延长。同时,需要考虑冷却介质的压力,以确保冷却介质能够稳定流动,达到均匀冷却的效果。

3. 降低冷却介质温度:在注塑模具加工中,塑胶模具厂可以通过降低冷却介质的温度,来提高冷却效果。可以采用降温机或制冷机等设备,将冷却介质的温度降低到适当的范围,以加快产品的冷却速度。

结论:

选择合适的模具冷却介质和循环方式是保证注塑模具加工质量和生产效率的关键。塑胶模具厂应根据注塑产品的特性、模具的结构和生产需求,选择合适的冷却介质,如水、油或气体,并合理选择直接冷却、间接冷却或混合冷却等循环方式。在冷却系统设计和布局方面,需要合理设计冷却通道、控制流速和压力,并降低冷却介质的温度,以实现快速、均匀的模具冷却。定期的冷却系统维护和清洁也是确保冷却效果的重要措施。通过以上措施的实施,塑胶模具厂可以提高生产效率和产品质量,增强企业的竞争力。