模具是工业制造的基础,一个国家模具行业的发展水平决定了其工业发展的水平,欧美国家的工业领先世界,在模具设计制造领域他们是非常看重的,美国工业界称模具为工业发展的基石,德日等工业技术水平高的国家也模具定位为关键行业。模具涉及的范围非常的广,今天我们要探讨的是塑胶模具设计的相关知识要点。具体如下:

1、 开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致

, 以避免抽芯减少拼缝线,延长模具寿命;

2、 开模方向确定后,可选择适当的分型线, 避免开模方向存在倒扣,以改善外观及性能。

脱模斜度

1 、适当的脱模斜度可避免产品拉毛(拉花) 。光滑表面的脱模斜度应≥0.5度,细皮纹(

砂面 )表面大于1度,粗皮纹表面大于

1.5 度。

2 、适当的脱模斜度可避免产品顶伤,如顶白、顶变形、顶破。

3、 深腔结构产品设计时外表面斜度尽量要求大于内表面斜度,以保证注塑时模具型芯不偏位 ,得到均匀的产品壁厚,并保证产品开口部位的材料强度。

产品壁厚

1 、各种塑料均有一定的壁厚范围,一般0.5~4mm, 当壁厚超过4mm时,将引起冷却时间过长,

产生缩印等问题 ,应考虑改变产品结构。

2 、壁厚不均会引起表面缩水。

3 、壁厚不均会引起气孔和熔接痕。

加强筋

1、 加强筋的合理应用,可增加产品刚性, 减少变形。

2、 加强筋的厚度必须≤ (0.5~0.7)t产品壁厚, 否则引起表面缩水。

3、 加强筋的单面斜度应大于1.5°, 以避免顶伤。

圆角

1、 圆角太小可能引起产品应力集中,导致产品开裂。

2、圆角太小可能引起模具型腔应力集中,导致型腔开裂。

3、 设置合理的圆角,还可以改善模具的加工工艺, 如型腔可直接用r刀铣加工,而避免低效率的电加工。

4 、不同的圆角可能会引起分型线的移动,应结合实际情况选择不同的圆角或清角。

孔

1 、孔的形状应尽量简单,一般取圆形。

2 、孔的轴向和开模方向一致,可以避免抽芯。

3 、当孔的长径比大于2时, 应设置脱模斜度。此时孔的直径应按小径尺寸(最大实体尺寸)计算。

4 、盲孔的长径比一般不超过4。防孔针冲弯

5 、孔与产品边缘的距离一般大于孔径尺寸。

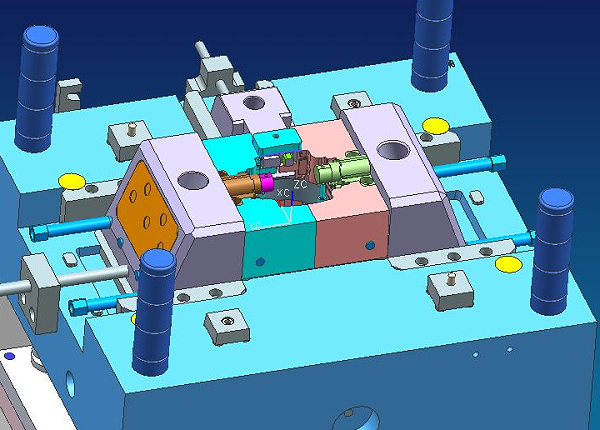

注塑模的抽芯、滑块机构及避免

1、 当塑件按开模方向不能顺利脱模时,应设计抽芯滑块机构。抽芯机构滑块能成型复杂产品结构 ,但易引起产品拼缝线、缩水等缺陷,并增加模具成本缩短模具寿命。

2、设计注塑产品时,如无特殊要求 ,

尽量避免抽芯结构。如孔轴向和筋的方向改为开模方向,利用型腔型芯碰穿等方法。

一体铰链

1 、利用pp料的韧性 ,

可将铰链设计成和产品一体。

2 、作为铰链的薄膜尺寸应小于0.5mm,且保持均匀 ,

3 、注塑一体铰链时,浇口只能设计在铰链的某一侧。

嵌件

1 、在注塑产品中镶入嵌件可增加局部强度、硬度、尺寸精度和设置小螺纹孔(轴

),满足各种特殊需求。时会增加产品成本。

2 、嵌件一般为铜,也可以是其它金属或塑料件。

3 、嵌件在嵌入塑料中的部分应设计止转和防拔出结构。如:滚花、孔、折弯、压扁、轴肩等。

4 、嵌件周围塑料应适当加厚,以防止塑件应力开裂。

5 、设计嵌件时,应充分考虑其在模具中的定位方式 (

孔、销、磁性)

扣位

1、将扣位装置设计成多个扣位同时共用,使整体的装置不会因为个别扣位的损坏而不能运作 ,从而增加其使用寿命,再是多考滤加圆角,增加强度。

2、是扣位相关尺寸的公差要求十分严谨,倒扣位置过多容易形成扣位损坏 ;

相反,倒扣位置过少则装配位置难於控制或组合部份出现过松的现象。解决办法是要预留改模容易加胶的方式来实现。

焊接(热板焊、超声波焊、振动焊)

1、 采用焊接,可提高联接强度。

2 、采用焊接,可简化产品设计。